Vom Schmelzsilber zum fertigen Schrötling

Die Allgemeine, eine der größten europäischen Gold- und Silberscheideanstalten, hat der MünzenWoche die Tore zu ihrem Firmensitz in Pforzheim geöffnet. In einem mehrstündigen Rundgang durften wir den Prozeß vom Schmelzgut über das reine Edelmetall zum Schrötling (= Ronde) miterleben. Begleiten Sie uns auf dieser faszinierenden Tour.

Ein Blick aus der Luft auf das Firmengelände der Allgemeine. Foto: © Allgemeine.

360 Mitarbeiter, gut 600 Millionen Euro Umsatz, Beteiligungen an Unternehmen in Amsterdam, Wien, Großbritannien, Italien, Thailand und Kanada. Die Allgemeine – der Name kommt von Allgemeine Gold- und Silberscheideanstalt AG – ist eine der größten Edelmetallscheideanstalten Europas.

Fassade des Unternehmens. © Allgemeine.

Die Allgemeine, ihrerseits im Jahre 1891 als Aktiengesellschaft gegründet, gehört heute zur belgischen Umicore Group. Die ist ein bißchen jünger als die Allgemeine. Ihre Ursprünge gehen zurück auf das Jahr 1909. Sie trug zunächst den Namen Union Minière du Haut Katanga und verdiente ihr erstes Geld mit dem Abbau der Kupferminen von Katanga, die heute Teil der Demokratischen Republik Kongo sind, und die jeder geldgeschichtlich Interessierte von den Katangakreuzen kennt.

Die Empfangshalle – weiter kommen Besucher normalerweise nicht. Foto: UK.

Die meisten Besucher der Allgemeine kommen nicht weiter als in die Empfangshalle. Dort liefern sie ihr Schmelzgold und -silber ab. Die Weiterverarbeitung des wertvollen Rohmaterials zeigen wir Ihnen gleich.

Schmelzgold und -silber. Foto: UK.

Stephan Cravaack, Vertriebsleiter Scheidegeschäft, führt uns ab jetzt durch den Recyclingbereich. Er erklärt, daß alles, ob Schmelzgold, Schmelzsilber oder große Mengen von Industrieabfällen, eine eigene Einlieferungsnummer erhält, so daß jede einzelne Charge zurückverfolgt werden kann. Nichts wird vermischt. Partei bleibt Partie, bis der genaue Edelmetallgehalt festgestellt wurde, und das Geschäft mit dem Anlieferer abgeschlossen ist.

Gleich wird diese Partie Schmelzsilber in den Ofen geworfen. Foto: UK.

Nun wird jede Partie geschmolzen, um aus unterschiedlichen Objekten eine einheitliche Masse herzustellen, deren Edelmetallgehalt auf einmal analysiert werden kann. Dann stellt das Labor genau fest, wie viel Gold, wie viel Silber, wie viele andere Bestandteile in einer Partie enthalten sind. Dabei gibt es für alle Formen von Gebinden unterschiedlich große Schmelzöfen. Hier sind wir in der Schmelze für „kleinere“ Mengen Silber.

Auch Silberbesteck wird zum Grundstoff für deutsche Gedenkmünzen. Foto: UK.

Bei 1000 Grad schmilzt hier Omas Silberbesteck, um letztlich wieder zu Reinsilber zu werden, das dann – vielleicht, irgendwann – als deutsche Gedenkmünze eine neue Bestimmung findet.

Formen für die Silberbarren. Foto: UK.

Das flüssige Schmelzgut wird zur Weiterverarbeitung in genormte Barrenformen gegossen, die zur leichteren Handhabung oben einen Griff haben.

Spätzlebretter aus Silber. Foto: UK.

Die Pforzheimer nennen diese silbrigen Barren liebevoll „Spätzlebretter“, weil ihre Form an das Küchengerät erinnert, mit dem eine schwäbische Hausfrau diese lokale Leibspeise herstellt.

Hier wird gerade Altschmuck eingeschmolzen. Foto: UK.

Bei der Allgemeine in Pforzheim gibt es für jedes Metall, jede Partiegröße, jedes Material, die passende Schmelzeinrichtung.

Das Schmelzgold wird in Barren gegossen. Foto: UK.

Die goldhaltigen Barren sehen ganz anders aus.

Schmelzgoldbarren. Foto: UK.

Hier sind diese Barren. Sie alle tragen eine Chargennummer, so daß jeder einzelne Barren dem Kunden zugeordnet werden kann, der ihn eingeliefert hat.

Selbst der Abfall wird zu Gold. Foto: UK.

Die Allgemeine verarbeitet aber nicht nur das, was der Goldhandel ankauft. Sie trennt auch Abfälle, wie sie in Betrieben entstehen, in denen Gold- oder Silber verarbeitet wird. Das lohnt sich bei großen Mengen, selbst wenn der Edelmetallanteil hier im Promillebereich liegt. Das, was beim Kunden zum Beispiel vom Boden aufgekehrt wird, wandert hier sofort wieder in die Brennöfen, um das Edelmetall nicht wegzuwerfen.

Nicht zu glauben: Da ist Gold drin. Foto: UK.

So kann edelmetallhaltiger Abfall aussehen!

Im Brennofen. Foto: UK.

Hier wird verunreinigtes Material verbrannt, das können Anteile von Holz, Putzlappen und anderen sein, in denen noch Spuren von Edelmetall sind.

Dieser Staub enthält Gold, Silber, Platin und wer weiß, was noch alles. Foto: UK.

Für Staub könnte man die Asche halten, die bei dieser Verbrennung entsteht. Aber es sind winzige Mengen Edelmetall darin vorhanden.

So kann die edelmetallhaltige Asche weiterverarbeitet werden. Foto: UK.

Die edelmetallhaltige Asche kann nur weiterverarbeitet werden, wenn sie mit einer chemischen Flüssigkeit aufbereitet wird, deren Zusammensetzung sorgsam gehütet wird. Das Resultat aus Staub und Chemie ist ein brauner Schlamm, der nicht im Geringsten an Gold oder Silber erinnert.

Der Trommelofen hat ein Fassungsvermögen von 5 Tonnen edelmetallhaltigem Material. Foto: UK.

Für die ganz großen Mengen an gold- und silberhaltigen Abfällen, die vor allem die Metall verarbeitende Industrie liefert, wird der Trommelofen benutzt.

Die Schlacke wird von dem flüssigen Metall getrennt. Foto: UK.

In einem großen Kübel kommt das flüssige Metall aus dem Trommelofen. Und dann muß zuerst die Schlacke abgegossen werden.

Die Barren werden gegossen. Foto: UK.

Erst dann werden wieder die „Spätzlebretter“ gegossen, die wir schon von den kleineren Öfen für die Silberschmelze kennen.

Daß diese Arbeit hohe Sicherheitsstandards erfordert, leuchtet ein. Die Allgemeine verfolgt eine „0-Unfall-Politik“. Ziel ist es, Unfälle nicht nur zu dezimieren, sondern gänzlich zu vermeiden. Diesem Ziel haben sich alle Mitarbeiter bei der Allgemeine verpflichtet.

Probierspäne aus einer Partie Schmelzgold. Foto: UK.

Jeder einzelne gegossene Barren kann immer noch dem Kunden zugeordnet werden, der das Rohmaterial dazu eingeliefert hat. Jetzt ist das Labor gefragt, das verläßliche Werte liefert, wie viel Gold, Silber, Platin und Paladium daraus gewonnen werden kann.

Um ein genaues Ergebnis zu erhalten, werden von jedem einzelnen Barren zwei Proben entnommen, die im Labor unter Leitung von Frau Ast sorgfältig untersucht werden.

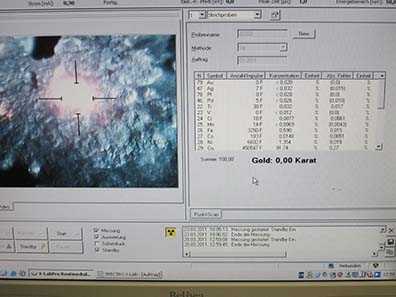

Automatisch wird die Zusammensetzung des Metalls gemessen. Foto: UK.

Mit einem Röntgenspektrometer wird eine erste Analyse durchgeführt, die dazu dient, ohne aufwändige Vorbereitung des Probematerials einen Überblick zu gewinnen, welche Zusammensetzung das Material ungefähr hat.

Das Ergebnis der Röntgenspektroskopie. Foto: UK.

Aufgelistet nach Metall findet sich hier ein erstes Ergebnis.

Einwaage für die verbindliche Analyse. Foto: UK.

Seit Jahrhunderten ist die Analyse mittels Ausschmelzen die Standardmethode für die Ermittlung des Goldgehalts. Zunächst wird die Probe eingewogen. Ihr wird Blei als Kollektor, also als eine Art Trägerstoff, an den sich alle Verunreinigungen anlegen können, zugegeben.

Kupellen, die groben Gefäße sehen heute noch aus wie im Mittelalter. Foto: © Allgemeine.

Es folgt die Kupellation. Sie nutzt die Tatsache, daß sich Gold und Silber nur sehr schwer oxidieren lassen, während dies bei unedlen Metallen im flüssigen Zustand leicht gelingt. Im Probierofen wandelt sich durch die Oxidation das unedle Metall um und wird von der Kupelle aufgesaugt. Das Edelmetall bleibt dagegen als kleine Perle zurück. Durch Scheidewasser kann man es leicht in Gold und Silber trennen.

Mittels einer einfachen Rechnung kann man so den Gehalt an Edelmetall der gesamten Partie errechnen. Dieses Ergebnis wird dem Kunden mitgeteilt, danach wird abgerechnet. Und nun endlich können die Schmelzgutbarren wieder zu reinem Gold und reinem Silber aufgearbeitet werden.

Sand von reinstem Gold. Foto: UK.

Wie das geschieht, das ist weitgehend Betriebsgeheimnis. Mit Chemie und Elektrolyse werden die Barren in ihre Bestandteile zerlegt. Das Endprodukt ist für den Laien nicht immer als das erkennbar, was es ist. Als Goldsand sieht Gold zum Beispiel ziemlich stumpf aus. Ein Sack voll mit diesem feinsten Gold hätte auf einem Parkplatz große Chancen, nicht gestohlen zu werden.

Station für Trennelektrolyse. Foto: UK.

Hier werden die Silberbrettchen mittels des chemischen Verfahrens der Elektrolyse in ihre Bestandteile zerlegt.

Station für Trennelektrolyse ein paar Stunden später. Foto: UK.

Das Kupfer aus dem Silberbrettchen scheidet sich an der Walze ab; das Feinsilber geht in die Lösung. Feingold, Platin und Palladium fallen als Schlamm aus, der sich im Bad unten sammelt.

Feinster Silbersand. Foto:UK.

Das in der Elektrolyse gelöste Silber wird weiterverarbeitet, bis es zu feinstem Silbersand geworden ist, der nun zur Herstellung von Halbzeugen (also Produkten zur Weiterverarbeitung) verwendet werden kann.

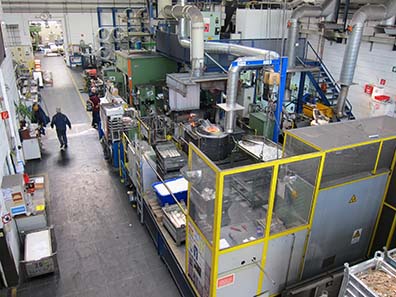

Stranggußschmelze. Foto: UK.

Nun kommen wir in die nächste Abteilung, das Silberhalbzeug-Produktion, in der Dr. Peter Tews uns führt. Er erklärt uns, daß die Allgemeine einer der größten Silberhalbzeughersteller Europas ist. Unter Halbzeug versteht man all die Ausgangsprodukte, die in der Edelmetall verarbeitenden Industrie gebraucht werden, z. B. Silberrohre für Juweliere, die sich damit die Herstellung von Ringen leichter machen. Silberbleche und natürlich die Ronden bzw. Schrötlinge, auf denen unsere Gedenkmünzen entstehen.

10 Tonnen Silber können mit dieser gewaltigen Stranggußschmelze täglich verarbeitet werden.

Im Schmelzofen wird die gewünschte Legierung zusammengestellt. Foto: UK.

Ob 925, 900, 600, 500 – hier im Schmelzofen wird die gewünschte Silberlegierung zusammengestellt. Noch während die Schmelze „kocht“, wird eine Probe ins Labor geschickt, die bestätigt, daß die Legierung stimmt oder ob nachchargiert – also ein fehlendes Metall hinzugegeben – werden muß.

Der Schmelzofen wird vorbereitet. Foto: UK.

Die Schmelzöfen werden im Haus vorbereitet. Ein entscheidendes Teil dabei ist die „Kokille“, also eine geformte Ausmündung, aus der das Metall herausgezogen wird.

Eine fertig vorbereitete Kokille. Foto: UK.

So sieht das Teil aus, das die Form des Produkts bestimmt. Je nach Kokille entsteht ein silbernes Band oder eine Stange.

Stranggußschmelze: Hier kommt ein breites Band heraus. Foto: UK.

Hier kommt aus dem Ofen ein Silberband heraus. Stück für Stück fließt die geschmolzene Legierung in die Kokille, wird dort mittels Wasserkühlung so weit abgekühlt, daß sie erstarrt. Das so entstehende Band wird kontinuierlich aus der Form gezogen. Wobei abgekühlt sehr relativ ist. Wer dieses Silberband berühren wollte, könnte sich ganz schön die Finger verbrennen.

Coils aus verschiedenen Materialien. Foto: UK.

Coils nennt man die breiten Bänder, die hier aufgerollt an der Wand hängen. Sie sind Ausgangsmaterial für viele verschiedene Halbzeugprodukte. So werden zum Beispiel auch die Münzronden aus solchen Coils gefertigt.

Silberstangen, in der Fachsprache Bolzen genannt. Foto: UK.

Aber auch Bolzen, vulgo Silberstangen können in der Numismatik eine große Rolle spielen. Aus ihnen entstehen die Schrötlinge für die gewaltigen 1, 3 und 5-Kilo-Münzen.

Auswalzen von Silberblechen. Foto: UK.

Hier wird ein Silberblech aus dem Grundmaterial hergestellt. Wenn es die Maschine verläßt, ist die Oberfläche so glatt, daß man sich darin spiegeln kann.

Ausgangsmaterial für die Schrötlingsherstellung – 1. Foto: UK.

Für die Schrötlingsherstellung braucht es Bänder. Diese werden auf die richtige Breite geschnitten, die richtige Dicke gewalzt, geglättet…

Ausgangsmaterial für die Schrötlingsherstellung – 2. Foto: UK.

…und wieder zu Bändern gewickelt.

Mit der Legierung gekennzeichneter Coil. Foto: UK.

Jedes Band ist sorgfältig mit seiner Legierung gekennzeichnet, so daß die gewünschten Schrötlinge aus ihm hergestellt werden können.

Schrötlingsherstellung. Foto: UK.

In dieser Maschine werden aus einem Band Schrötlinge gestanzt. Je nach Kundenwunsch werden sie weiterverarbeitet, erhalten in einer anderen Maschine eine Randstauchung und werden bei Bedarf oberflächenbehandelt.

Die Sondermünzenschrötlinge. Foto: UK.

Das sind zum Beispiel Schrötlinge, wie sie in der Sondermünzenprägung benutzt werden.

Vorbereitung für den nächsten Arbeitsschritt. Foto: UK.

Hier werden sie sorgfältig für den nächsten Bearbeitungsschritt vorbereitet.

Goldschrötlinge. Foto: UK.

Kommen Ihnen diese goldenen Schrötlinge bekannt vor? Ja, richtig, daraus werden die bundesdeutschen Prägungeanstalten die 20-Euro-Stücke aus der Reihe „Deutscher Wald“ produzieren.

Ronden für Kilomünzen. Foto: UK.

Und diese Silberbrummer verwandeln andere Münzstätten in silberne 1-Kilo-Münzen.

Versandabteilung. Foto: UK.

Die Versandabteilung sorgt dafür, daß alle Produkte möglichst schnell beim Kunden sind.

Die Mitarbeiter der Allgemeine. Foto: © Allgemeine.

Die Mitarbeiter der Allgemeine können stolz sein auf Ihre Arbeit.

Von links nach rechts: Stephan Cravaack, Vertriebsleiter Scheidegeschäft, Jürgen Weissheimer, Vertriebsleiter Ronden, Ursula Kampmann, MünzenWoche, Ulrich Hartmann, Vertriebsleiter Industrieprodukte. Foto: Ulrike Beuchle.

Und damit war unsere Führung durch die Allgemeine beendet. Die MünzenWoche bedankt sich für den freundlichen Empfang bei allen Beteiligten.