6. September 2018 – Jeder, der sich mit Münzen beschäftigt, weiß, dass Kremnitz, heute Kremnica, seit dem Mittelalter zu den Hotspots der Prägetechnik gehört. Hier ist noch heute die slowakische Münzstätte angesiedelt. Sie blickt auf eine Jahrhunderte lange Tradition zurückblicken. Seit 1328 wurde hier das Edelmetall, das in den umliegenden Bergen abgebaut wurde, zu Münzen verprägt.

Produzierten die Münzstätten früher ihre eigenen Ronden, ist dieser Bereich heute meist an private Rondenproduzenten ausgelagert. Einer von ihnen ist die Monea Coin Technology. Sie hat das in Kremnitz bestehende Werk 2018 durch eine modernisierte Galvanikanlage auf den modernsten Stand der Technik gebracht. Damit kann in Kremnitz jetzt jede Ronde produziert werden, die man sich für den Umlaufmünzenbereich vorstellen kann.

Das Team von Monea Coin Technology ist stolz auf seine modernen Produktionsanlagen.

Monea bietet in Kremnitz auf rund 3.500 qm Produktions- und Lagerfläche das gesamte Spektrum an Ronden für Umlaufmünzen ob einfache Ronde aus Nordic Gold oder im Mehrschichtsystem galvanisiertes High Tech Produkt: Die Möglichkeiten reichen von Edelstahl, Aluminium, und kupferbasierten Buntmetallen wie Nordic Gold, CuNi25 und Alubronze über Bimetall ist zu Ronden, die mit Kupfer, Messing und / oder Nickel galvanisiert werden, einzeln oder als Mehrschichtsystem.

Monea ist stolz darauf, bereits in dieser ersten Stufe des Werksausbaus 8.000 Tonnen Ronden pro Jahr zu einem konkurrenzfähigen Preis stanzen und rändeln zu können. Dazu ist das Werk in Kremnitz weltweit der erste Rondenproduzent, der mittels eines völlig geschlossenen Wasserkreislaufs produziert. Monea schickt nur die Abwässer des Geschirrspülers und der Toiletten in die kommunale Abwasserentsorgung. Der Rest wird recycelt und wieder verwendet.

Wir werfen einen Blick hinter die Kulissen: Verfolgen Sie hier mit uns, wie viel Knowhow und Können bei der Rondenherstellung von Nöten sind.

Die Coils werden angeliefert und die Lieferung kontrolliert.

1. Anlieferung der Coils

Ausgangsmaterial für die Rondenherstellung sind Coils, lange Bänder aus Metall. Sie werden von Geschäftspartnern der Monea so angefertigt, dass ihre Breite, Dicke und Legierung exakt auf die technischen Parameter der Münzen abgestimmt ist, deren Ronden hergestellt werden müssen. Besonderer Fokus liegt hierbei auf der Einhaltung der Banddicke. Diese muss mit extrem kleiner Toleranz, also einer geringstmöglichen Abweichung, eingehalten werden, da die Banddicke im späteren Produktionsablauf maßgeblichen Einfluss auf das Mischgewicht hat. Unter Mischgewicht versteht man das, was die Numismatik als „al marco“ bezeichnet, also ein Durchschnittsgewicht, bei dem eine größere Gesamtzahl von Münzen gewogen wird.

Mittels Gabelstapler werden die für den Tag benötigten Coils in die Produktionsräume verbracht.

Alle Coils werden für jeden Auftrag neu produziert. Die Verwendung eines Coils für unterschiedliche Münzronden ist nur in seltenen Ausnahmefällen möglich. Alle Coils werden in Monea per Lastwagen angeliefert. Auf je einer Palette liegen 2 Coils à 2 t. In einem großen Lager stapeln sich die Coils, bis sie in der Produktion weiterverarbeitet werden.

Einmal am Tag wird ausgerechnet, wie viele Coils für die nächsten Arbeitsschichten in den Produktionsräume bereitgestellt werden müssen. Sie werden aus dem Lager in die Produktionsräume verbracht.

Ein feststehender Kran hebt den Coil auf die Abwickelhaspel der Stanzmaschine.

2. Stanze

Zunächst hebt ein Kran den Coil auf die Abwickelhaspel der Stanzmaschine. Ein so genanntes Walzgerüst sorgt dafür, dass das Metallband kontrolliert durch die Stanze läuft. Elektronisch wird dabei automatisch die so wichtige Banddicke gemessen, in Millimetern, auf die 3. Stelle hinter dem Komma genau.

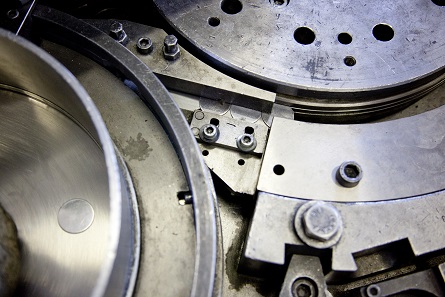

Die Stanzwerkzeuge sind das Herzstück der Maschine.

Die Stanzwerkzeuge sind das Herzstück dieser Maschine. Sie werden vor Ort für jeden einzelnen Rondentyp passend hergestellt. Jedes Werkzeug besteht aus Messer und Buchse, also aus mehreren scharf geschliffenen Zylindern, deren Gegenstück einfache Löcher sind, durch die die aus dem Metall geschnittenen Ronden durchgedrückt werden. Je nach Nominal ist die Anzahl der Messer und Buchsen unterschiedlich, aber immer sind Werkzeug und Coilbreite optimal auf die Rondengröße abgestimmt.

Bis zu 800 Hübe pro Minute schafft so eine Stanzmaschine.

Bis zu 800 Hübe pro Minute maximal können mit derartigen Stanzmaschinen durchgeführt werden. In der Praxis wird normalerweise 70 % der Kapazität ausgeschöpft. Die Stanzkraft kleiner Pressen beträgt dabei etwa 80 Tonnen, die von großen bis zu 160 Tonnen! Die Hubzahl variiert dabei von Nominal zu Nominal. In jedem Fall ist das Stanzwerkzeug einer argen Belastung ausgesetzt.

Der Verbrauch an Stanzwerkzeugen hängt davon ab, welche Härte das Material, das zu Ronden verarbeitet wird, besitzt. Dies können sein: Stahl, Edelstahl, Aluminium und kupferbasierte Werkstoffe wie zum Beispiel das so genannte Nordic Gold. Deshalb hält man bei Monea Reservewerkzeuge parat. Der Wechsel eines Stanzwerkzeugs gegen ein neues bringt die Maschine nur kurzfristig zum Stillstand. Für manche Nominale, deren Ronden häufig bei Monea produziert werden, gibt es sogar drei Werkzeugsätze: Einen, mit dem gestanzt wird, einen, der als Ersatz bereit liegt, und einen, der für den Einsatz aufbereiten wird.

Blick in die kleine Werkstatt, in der die Stanzwerkzeuge für den Einsatz vorbereitet werden. Und die vorbereiteten Werkzeuge auf ihren Einsatz warten.

Während die Werkzeuge von Partnerfirmen hergestellt werden, gibt es für ihre Wartung bei Monea eine eigene kleine Instandhaltung. Denn ein verbrauchtes Werkzeug kann mit relativ wenig Aufwand zu einem wieder voll funktionsfähigen nachgeschliffen werden.

Aus der Rakete fallen die mittels Heißluft gereinigten Ronden.

Nach dem Stanzen wandern die Ronden erst einmal in die Rakete, wo sie durch Heißluft von anhaftenden Schmierrückständen befreit werden, die beim Stanzprozess hängengeblieben sind. Ferner findet in der Rakete eine erste Entgratung statt.

Stanzgitter.

In etwa Dreiviertel des im Coil verarbeiteten Materials wird zu Ronden. Bei dem restlichen Viertel, dem so genannten Stanzgitter, handelt es sich um recycelbaren Rohstoff. Deshalb werden die ausgestanzten Coils auf der Aufwickelhaspel wieder aufgerollt und gelagert, bis ein Recyclingbetrieb sie abholt, um das verbliebene Rohmaterial wieder aufzubereiten.

Aus der Randstauchmaschine fallen die gerändelten Ronden.

3. Randstauchung

Vier Randstauchmaschinen stehen den zwei Stanzautomaten gegenüber. Hier werden auf Kundenwunsch die Ronden mit einem genau spezifizierten Randbeschriftung versehen, um sie sicherer zu machen. Randbeschriftungen gehören zu den am häufigsten eingesetzten Sicherheitsmerkmalen weltweit.

Der Steilförderer transportiert die Ronden in die Randstauchmaschine.

Über den so genannten Steilförderer werden die Ronden aus den Containern in die Randstauchmaschine verbracht.

Die Ränder werden gestaucht.

Oben werden sie auf zwei Zuführungen verteilt, die sie in zwei Trommeln speisen, die ihrerseits die Ronden so verteilen, dass immer nur eine hintereinander in die zentrale Stauchvorrichtung gelangen kann. Zwei Zuführungen, zwei Trommeln sind es übrigens deshalb, weil der Stauchvorgang selbst nur eine halbe Umdrehung braucht. Um nun die zentrale Staucheinrichtung optimal auszunutzen, fließen die Ronden an zwei unterschiedlichen Stellen ein und werden nach einer halben Drehung wieder ausgeworfen.

Das Geheimnis der Stauchung ist der Abstand zwischen Scheibe und Ring, die ein wenig kleiner sind als der Durchmesser der Ronden. Wird nun die Ronde durch diesen Engpass gepresst, so staucht sich ihr Rand automatisch und wölbt sich nach oben. Die Form des Randes wird durch das Werkzeug bestimmt. Die Form ist negativ im Werkzeug eingelassen.

Auf Wunsch kann der Rand rund, zylindrisch oder trapezoid gestaltet werden. Jede geometrische Form ist denkbar. Auch Randbeschriftungen werden auf ähnlichen Maschinen nach dem gleichen Prinzip auf den Ronden angebracht.

Selbst bei der Rondenreinigung fällt bei Monea kein Abwasser an: Das benutzte Wasser wird 100 % recycelt.

4. Reinigung und Kugeldruckpolieren

Nicht alle Ronden werden zum Schluss gereinigt. Es hängt davon ab, welche weiteren Produktionsschritte vorgesehen sind. Stahlronden, die galvanisiert werden, durchlaufen danach verschiedene Reinigungsprozesse. Alle anderen Materialien, die galvanisch nicht nachbearbeitet werden, erfahren an diesem Punkt eine Reinigung und werden gleichzeitig poliert, um das bestmögliche optische Ergebnis zu erzielen und die Oberfläche optimal auf den folgenden Prägeprozess vorzubereiten. Je nach Material ist eine andere Oberflächenstruktur für den bei der Prägung erzeugten Materialfluss gewünscht.

Eine Art „Waschstraße“ für Münzronden.

Sowohl Reinigung als auch Kugeldruckpolitur erfolgen dabei vollständig automatisiert. Für jeden Rondentyp existiert ein eigenes Programm, dessen Chemikalien, Satellitenbeimischung und Dauer speziell auf Material, Größe und gewünschtes Aussehen der jeweiligen Ronden abgestimmt ist.

Über einen Steilförderer werden die Ronden in einen Arbeitsbehälter eingefüllt. Dazu gibt man die sogenannten Satelliten, kleine, flache Metallstückchen aus rostfreiem und säurebeständigem Stahl, Wasser und die für die Reinigung erforderlichen Chemikalien. Die Dusche, die die Ronden danach nehmen, dient dazu, sie zu säubern und zu entfetten. Gleichzeitig verleiht ihnen die mechanische Reibung an den Satelliten eine glatte, glänzende Oberfläche.

Anschließend laufen die Ronden über ein Gitter, durch das die wesentlich kleineren Satelliten fallen, so dass nur noch die Ronden übrig bleiben.

Eine letzte Dusche mit destilliertem Wasser garantiert ein flecken- und rückstandsfreies Trocknen der Ronden im Heißlufttrockner.

Monea verfügt mehrere Vakuumsverdampfer von H2O mit denen das bei allen Prozessen anfallende Abwasser komplett gereinigt und recycelt werden kann.

Selbstverständlich geht das bei der Reinigung verwendete Wasser nicht verschmutzt ins Kanalsystem. Es wird vor Ort wieder aufbereitet, so dass es in einem geschlossenen Kreislauf immer wieder verwendet werden kann. Monea ist es ein besonderes Anliegen nachhaltig zu arbeiten.

Dazu bietet die Verwendung des destillierten und damit hochreinen Wassers einen zusätzlichen Vorteil bei der Produktion. Die Produktqualität wird durch die Wasserqualität wesentlich verbessert.

Monea liefert auch bereits gefügte Bi-Metall-Ronden.

Monea liefert auch Bimetall-Ronden. Dafür steht eine spezielle Anlage zur Verfügung.

Ein Blick ins Labor.

5. Zwischen- bzw. Endkontrolle

Alle Ronden werden während der Herstellung laufend kontrolliert. Zusätzlich erfolgt am Ende des Produktionsprozesses eine unabhängige Prüfung durch das Qualitätssicherungslabor.

Ein individueller Strichcode macht jede einzelne Partie vom Stanzen bis zum Warenausgang nachverfolgbar.

Das Zertifikat vermerkt

- Einzelgewicht – hierfür werden Stichproben der Partie gewogen

- Mischgewicht – um das Durchschnittsgewicht von 100 Stück zu errechnen, braucht es nicht mehr als eine Präzisionswaage

- Durchmesser nach der Randstauchung

- Form der Ronde – ist es tatsächlich ein perfekter Kreis?

- Dicke der Ronde

- Randhöhe

- Randform

- Härte – Für den Härtetest wird ein pyramidenförmiger Stift mit 300 Newton in die Ronde eingesenkt. Aus der dabei entstehenden Vertiefung wird die Härte gemessen.

- Leitfähigkeit

- Materialstruktur – Mittels eines Querschliffs wird die Zusammensetzung und Korngröße der legierten Materialien kontrolliert.

- Optik – entspricht die Ronde dem, was der Kunde sich wünscht.

Grundlage für die Prüfung sind dabei die Empfehlungen der MDWG, der Mint Directors Working Group. Entspricht eine Partie auch nur in einem Punkt nicht den technischen Spezifikationen, die der Kunde gewünscht hat, wird sie gesperrt und nicht weiter bearbeitet.

Nur wirklich perfekte Ronden verlassen die Produktion, um im Warenausgang darauf zu warten, bis sie zum Kunden oder zur Weiterverarbeitung weitergeleitet werden.

Neben den Ergebnissen aus den Untersuchungen enthalten die Papiere aber auch die Maschine, auf der produziert wurde, das Datum und welche Arbeiter involviert waren, um bei eventuellen Fehlern die Ursache dafür sicher identifizieren zu können. Somit ist eine lückenlos Rückverfolgbarkeit jederzeit gewährleistet.

Die neue Galvanisieranlage von Monea.

6. Galvanisierung

Die vollautomatischen und multifunktionellen Galvanisieranlagen auf dem modernsten Stand der Technik warten in Kremnitz auf die Ronden aus Stahl, um sie mit wertvollem Kupfer, Nickel, Messing oder Bronze zu überziehen. Ob eine oder mehrere Schichten, Monea nutzt eine über Generationen gewachsene Erfahrung, um optimale Ergebnisse zu erzielen.

Die Galvanisiertrommel wird vollautomatisch befüllt. Dabei hängt die Füllmenge von unterschiedlichen Faktoren ab: Wie groß und dick sind die Ronden? Wie dick soll die galvanische Schicht werden? Mit welchem Material wird galvanisiert?

Auf jeden Fall müssen die Ronden erst einmal gründlich entfettet werden, um die optimale Haftung der galvanischen Auflage zu gewährleisten. Zu diesem Zweck wird zunächst eine Abkochentfettung durchgeführt. Doch erst die elektrolytische Entfettung sorgt für das perfekte Reinigungsergebnis.

Bei der elektrolytischen Entfettung wird Strom durch die Trommel geleitet. Die Ronden werden zur Anode, die Sauerstoffteilchen abstößt. Die dadurch entstehende Bewegung an den Rondenoberflächen sorgt für eine mechanische Feinreinigung.

In großen Becken spielen sich die einzelnen Galvanisierprozesse ab.

Zwischen jedem einzelnen Schritt und zwischen allen kommenden Prozessen ist rückstandsfreies Spülen angesagt. Das ist von höchster Wichtigkeit, um zu vermeiden, dass die verwendeten Chemikalien vom einen ins andere Becken verschleppt werden.

Nach der Reinigung wird mit Hilfe von Säuren die Oberfläche der Ronden leicht angeraut, um eine bessere Haftung der nachfolgenden galvanischen Schicht zu erzielen.

Reines Kupfer als Bestandteil der Lösung für den Galvanisierprozess.

Erst jetzt kann der eigentliche galvanische Prozess beginnen. Er beruht auf einem Prinzip, das 1780 der italienische Arzt Luigi Galvani entdeckte: Durch Einsatz von Strom lagern sich in einer Lösung enthaltene Metallteilchen an einer Kathode an. Dafür ist erst einmal eine Galvanische Lösung erforderlich. Gehen wir von einem Kupferüberzug aus. Dafür würde die Lösung aus Kupfersalz, Kaliumsalz und weiteren Zusätzen bestehen, die fein abgestimmt werden müssen, um ein Optimum an Haftung und Verteilung der galvanischen Schicht, an Glanz und Duktilität (= Verformbarkeit) zu erzielen.

Leitet man nun Strom in die mit Ronden gefüllten Trommeln, so werden die Ronden zur Kathode, an der sich Kupferteilchen absetzen, die der Lösung entzogen werden. Wie viel Strom dafür notwendig ist, bei welcher Temperatur und mit welcher Dauer ein optimales Ergebnis erzielt wird, das ist eine Frage des technischen Knowhows und der Erfahrung.

Das chemische Labor kontrolliert ständig den Galvanisierprozess.

Die Lösung muss sich dabei unter ständiger Kontrolle befinden. So besitzt das Haus ein eigenes chemisches Labor, in dem die Lösung laufend daraufhin überprüft wird, ob sie die optimale Zusammensetzung aufweist. Nur so kann der Galvanisierungsprozeß beste Ergebnisse bringen.

Auf jeden Fall sind nach dem Galvanisieren wieder mehrere Spülgänge notwendig, um auch noch die letzten Reste der Kupferlösung von den Ronden abzuwaschen. Danach erfolgt in einer Trommel die Trocknung per Heißluft.

Insgesamt fast 45.000 Liter Wasser können die Vakuumverdampfer von H2O pro Tag recyclieren.

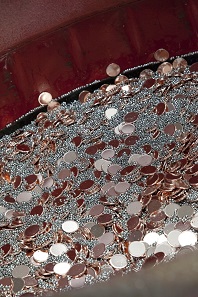

Erst dann dürfen die Ronden in ihrer neuen Farbe aus der Galvanisieranlage fallen. Ach ja, fast überflüssig zu erwähnen, dass Monea die slowakischen Vorschriften zum Umweltschutz übererfüllt. Für die neue Galvanisieranlage war keine aufwändig zu erhaltende Genehmigung notwendig, weil keinerlei Abwässer ins kommunale Abwassersystem fließen. Auch der Galvanisierungsprozess beruht auf einem geschlossenen Wasserkreislauf.

Die maximale Kapazität aller zur Verfügung stehenden Anlagen kann pro Tag 45.000 Liter Wasser. Stellen wir uns die Menge ein bisschen konkreter vor: Das entspricht 225 Bierfässern, wie sie früher beim Oktoberfest verwendet wurden, oder einem Würfel mit 45 Meter Länge oder einem Schwimmbad von 90 Metern Länge, 9 Metern Breite und 2,5 Metern Tiefe.

Eine erste Überprüfung des Ergebnisses der Galvanisierung wird schnell mit einem kleinen Handgerät vorgenommen, das die unterschiedlichen magnetischen Eigenschaften der verwendeten Metalle ausnutzt, um eine Schichtdicke der galvanischen Schicht anzugeben. Selbstverständlich werden auch alle anderen Parameter prozessbegleitend überprüft.

Nach dem Galvanisieren erscheinen die Ronden in ihrer natürlichen metallischen Farbe, was den anschließenden Prägeprozess wesentlich erleichtert. Um sie in vollem Glanz erscheinen zu lassen, müssen sie Kugeldruckpoliert werden, ein Verfahren, das wir bereits beschrieben haben (siehe 4. Reinigung und Kugeldruckpolieren).

Eine erste optische Kontrolle, mit der die Qualität der Ronden sichergestellt wird.

7. Endkontrolle

Fertig mag das Produkt ja sein, aber selbstverständlich wird es erst auf Herz und Nieren überprüft, ehe es das Haus verlässt. Drei Personen arbeiten in Kremnitz im Bereich der Qualitätskontrolle, um sicherzustellen, dass nur perfekte Ronden zum Kunden gelangen.

Zunächst erfolgt eine optische Kontrolle. Dafür wird eine Maschine eingesetzt. Über einen Trichter kann eine ganze Partie auf einmal eingefüllt werden. Ein Vibrator verteilt das Material so, dass die Ronden in einer Reihe zu liegen kommen und Stück für Stück die einzelnen Messstellen passieren. Eine erste Kamera betrachtet die eine, eine zweite Kamera die zweite Seite. Ringlicht sorgt dafür, dass auch am Rand kein Fehler übersehen wird. An einem dritten Posten müssen die Ronden über eine Glasplatte, um auszuschließen, dass verbogene Ronden oder Ronden mit der falschen Größe dem Kunden geliefert werden. Ein Luftdruckstrahl bläst jede nicht perfekte Ronde aus der Reihe. Bei dieser Kontrolle sind Geschwindigkeiten von über 2.000 Stück pro Minute kein Problem.

Der Auswurf wird gesammelt und gezählt. Dies ist nicht nur aus statistischen Gründen wichtig, sondern vor allem dafür, regelmäßig wiederkehrende Probleme durch Verbesserungen im Produktionsablauf auszuschließen.

Die Endkontrolle sorgt dafür, dass nur perfekte Ronden Monea verlassen.

Der nächste Schritt ist bereits mehrfach erfolgt. Es werden ein drittes Mal die Eigenschaften verifiziert, die auf dem beiliegenden Zertifikat genannt sind.

Am Wichtigsten ist es natürlich, das Ergebnis zu überprüfen, das der Galvanisierprozess gebracht hat. Zu diesem Zweck werden stichprobenartig Ronden auseinandergeschnitten, um den so genannten Querschliff unter dem Elektronenmikroskop zu untersuchen.

Das Bild wird auf einen Computer übertragen, der die galvanische Schicht auf den Mikrometer genau misst und mit den Spezifikationen des Auftraggebers abgleicht. Erst wenn diese letzte Prüfung bestanden ist, sind die Ronden reif für die Münzstätte.

Zusätzlich wird eine größere Anzahl unter dem Röntgenfluoreszens-Messgerät überprüft.

Die fertig verpackten Münzen warten auf ihren Abtransport.

9. Versand

Wie die Ronden zum Kunden kommen, das kann sich jeder Auftraggeber selbst aussuchen. Die einen bevorzugen Kartons. Andere bestellen eine Lieferung in Fässern – alle Ronden in einem Plastiksack oder jeweils eine bestimmte Anzahl in kleineren Säckchen. Was auch immer, Monea wird sich bemühen, auch dem ausgefallensten Kundenwunsch gerecht zu werden.

Und dann können all diese Ronden geprägt werden, um in der ganzen Welt als Umlaufgeld zu kursieren.

Mehr zum Unternehmen erfahren Sie auf der Seite von Monea.